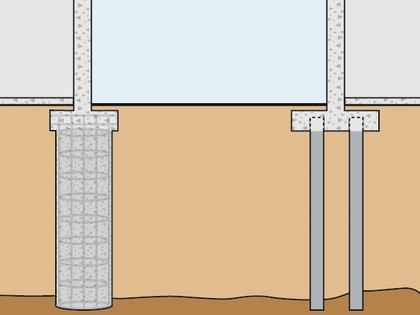

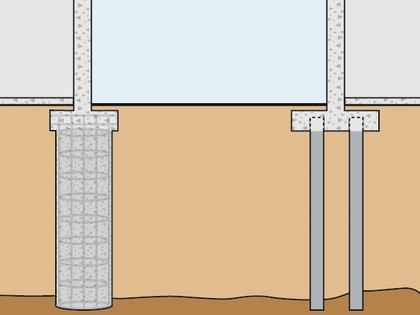

Zwiększanie nośności

Przekazanie obciążenia na głębsze warstwy nośnego podłoża.

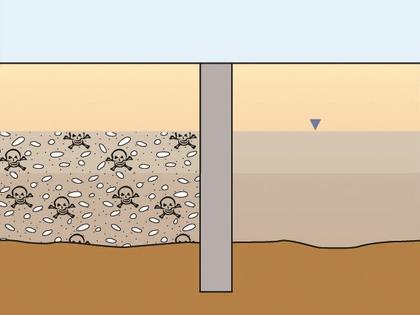

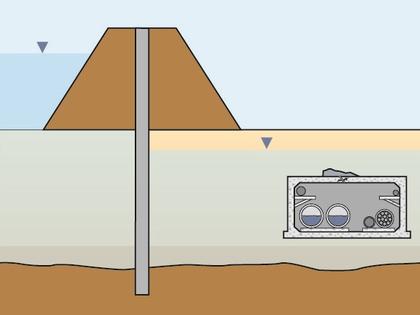

Bariery uszczelniające lub odcinające

Zatrzymanie migracji zanieczyszczeń w gruncie lub zapobieganie przesiąkania wody przez zaporę lub wał.

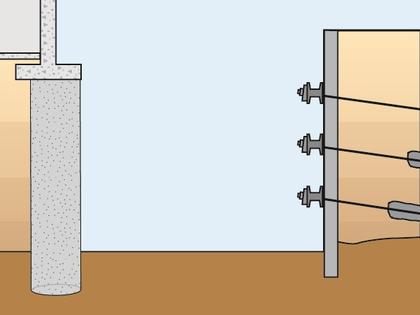

Zabezpieczenia wykopów

Wykonanie stabilnych wykopów, zapobieganie ruchom i uszkodzeniom konstrukcji i instalacji.

Konstrukcje hydrotechniczne

Usługi dla rynku budownictwa wodnego.

Remediacja i rekultywacja

Remediacja wód podziemnych i gruntów w celu redukcji zanieczyszczeń.

Przesłony i uszczelnienia przeciwfiltracyjne

Kontrolowanie lub zapobieganie filtracji wody.

Stabilizacja

Szereg rozwiązań wzmacniających niestabilne podłoże.

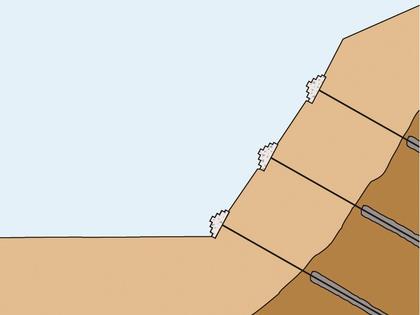

Zabezpieczenie skarp i zboczy